- HOME

- Beyond X 最前線

- 工程の効率化だけでなく顧客満足度も向上させるデジタルツイン

工程の効率化だけでなく顧客満足度も向上させるデジタルツイン

消費者ニーズの変化や技術革新の加速によって、商品のライフサイクルが年々短くなる一方で、顧客は商品の多様化を求めるようになってきた。これに伴いものづくりの現場も、もはや多品種少量生産からマスカスタマイゼーションと呼ばれる個別大量生産が求められている。こうした変化に対応するためのツールとして近年注目されているのが、デジタルツインだ。

工場の見える化を実現するデジタルツインとは

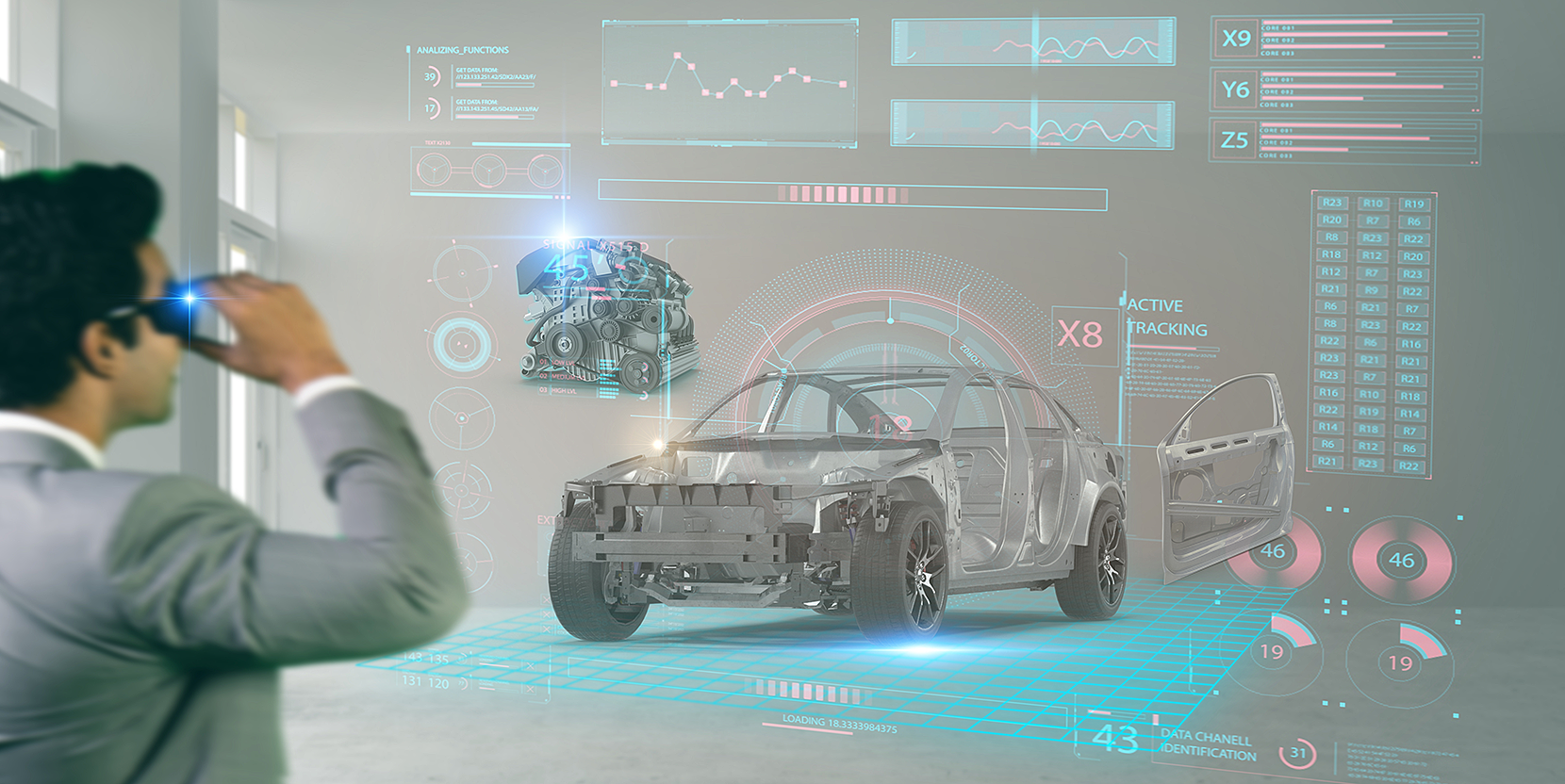

バーチャルとリアルの世界を融合する「デジタルツイン」は、さまざまな場所に設置されたセンサーからのデータを活用する、見える化の手法の1つだ。最近ではスマートシティの領域でも、国土交通省が主導する「Project PLATEAU」など、都市のデジタルツインとなる3D都市モデルを構築して活用する動きが進んでいる。

工場におけるデジタルツインでは、さまざまな製造装置の内部に取り付けたセンサーをネットワークに繋げ、マシントラブル時のアラート発信や故障予測などを行う稼働監視に活用されている。

デジタルツインは一見すると機械のシミュレーションのようにも見えるが、シミュレーションだと一旦作成されたバーチャルモデル自体は変化することがない。これに対してデジタルツインの場合は、実際に動いている機械に取り付けたセンサーの値をリアルタイムに収集し、バーチャルモデル内部にあるモーターやギヤ、軸などに反映させる。それによって、部品が摩耗したり、温度上昇によって膨張するなどの物理現象を取り込める。さらに、バーチャルモデル自体の物理的な変化もリアルタイムに反映させることで、工場で動いている機械の動作を中央で集中管理したり、別の拠点からもリアルタイムに監視できるようになる。

左のロボットの動きが右の画面にあるバーチャルモデルにリアルタイムに再現されるデジタルツイン

(出典:JIMTOF 2016でのシーメンスの展示)

デジタルツインの導入で顧客の要求に応えるBMW

「第4次産業革命」という意味合いを持つ「インダストリー4.0」を支えるコアテクノロジーの1つとして、製造業を中心に活用が進んできたデジタルツイン。最近では工場や装置の監視や管理だけでなく、製品のブランド化や顧客満足度の向上などの目的でも活用されるケースが出てきた。

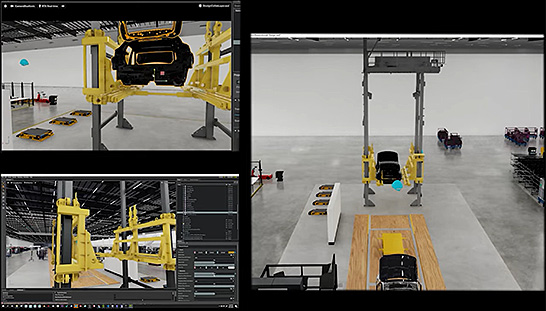

BMWがNVIDIAのデジタルツインプラットフォーム「Omniverse」を導入した目的の1つが、多品種生産の実現による顧客満足度の向上だ。

BMWの車両には40種類以上のモデルがあり、車両ごとに100種類以上のオプションが選べる。顧客は1台の車両に対して、最大2,100通りもの組み合わせを選ぶことが可能だ。こうした、豊富なカスタマイズの選択肢があることが、BMWの強みになっているという。実際、製品のカスタマイズはBMWの製品販売と生産の大半を占めており、現在生産されている年間250万台の車両の99%がカスタムされている。

BMWの工場では、1つの製造ラインで最大10種類の車種のいずれかを、迅速に構成して生産している。このような複雑な製品カスタマイズを成功させるには、製造業が依存するすべてのシステムがリアルタイムで互いに同期していなければならない。すなわち、各システムを共通して動作させ、各チームがそれぞれの仕事をこなすために必要なデータや情報をリアルタイムに提供する必要がある。

こうした多品種生産の環境を、BMWはデジタルツインによって実現しており、モデルごとの構成レベルまで大規模な計画を立てることができるという。また、各モデルの構成をデジタルツインでテストし、新しいモデルを生産するための生産ラインの再構成も、短期間で可能にしている。

BMWの工場で活用されるデジタルツインの例

(出典:NVIDIAが公開するYouTube画像より引用)

スマートファクトリーではデジタルヒューマンの活用も

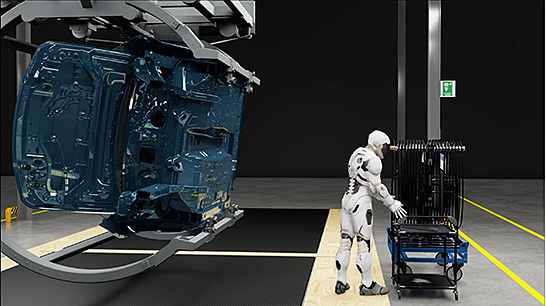

BMWの工場におけるデジタルツインの取り組みで、さらなる注目ポイントと言えるのが、人間の動きや動作もバーチャルモデルに反映できるデジタルヒューマンを活用しているところだ。

BMWでは、作業者の負担軽減と作業効率向上を目的として導入する、新しいワークフローをバーチャルモデル上でテストする際には、実際に作業員の体の各所に取り付けられたセンサーのデータを抽出する。これらのデータを利用し、モーションピクチャーの手法を応用してデジタルヒューマンを訓練している。さらに、BMWの工場では作業員のセンシングデータを使って、工場内で働くロボットも制御している。

作業員の動きをバーチャルモデル上で再現するデジタルヒューマン

(出典:NVIDIAが公開するYouTube画像より引用)

このように、BMWでは工場のCADモデルとロボットのCADモデルを工場のデジタルツインの中に配置していき、デジタルヒューマンをトレーニングしながら生産ラインの構成を設計。さらに、パーツ在庫を自動的に運んでくるロボットを、どのように移動させるべきかなどをバーチャルモデル上で調整している。

デジタルツインを利用することで、BMWは工場の生産ライン構築にかかる期間が数週間から数カ月短縮できるようになり、世界中にある他の31の工場についてもデジタルツインの採用を検討しはじめたという。

今や、デジタルツインの役割は製造工程の制御・管理だけでなく、スマートファクトリーの建設コスト削減から製品の収益性向上に至るまで貢献できる、戦略的ツールとしての側面も持ち始めたようだ。

ミライト・ワンのソリューションに関するご質問、ご相談など

ございましたらお気軽にお問い合わせください。

最新の特集

水素実装元年