5Gやデジタルツインで生産性の向上を実現するドイツの自動車製造業

ドイツ政府が、IoTを活用して製造業の革新をめざす取組みであるインダストリー4.0を提唱してから、今年で10年になる。近年は、5Gを活用して、インダストリー4.0をさらに進化させようとする取組みが加速している。5Gの活用が日本に先行して進んでいるドイツの事例を見てみよう。

自動車工場でのローカル5G導入、世界初はドイツのダイムラー

ドイツでは、日本よりもやや早い、2019年11月からローカル5G向け周波数(3.7~3.8GHz帯)免許の申請受付が始まった。2021年5月時点で、自動車や機械、化学などの製造業や放送局、大学など120件以上の企業や団体に免許が付与されている。

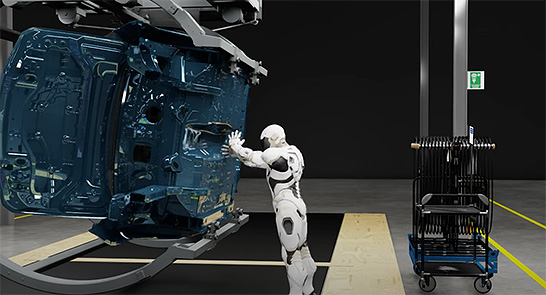

2020年9月には、ドイツのダイムラーが、ジンデルフィンゲンにローカル5G環境を構築した新工場、「Factory 56」を開設した。この5Gネットワークは、エリクソンとテレフォニカ・ジャーマニーが構築したもので、自動車工場にローカル5Gが導入された世界初の事例だ。7億3000万ユーロをかけて建設された新工場では、生産機械とシステムが5Gでつながり、生産工程の効率化を実現する。同工場では、メルセデスベンツのS-Classが生産されているが、従来と比べて、生産効率が25%向上しているという。また、新型車の量産にあたっては、VRで生産プロセスを可視化し、従業員の研修に役立てる予定だという。

ローカル5Gを導入したダイムラーのFactory56

(出典: Daimler YouTubeチャンネル)

ローカル5Gで自動搬送ロボットを運用

自動車部品・電動工具メーカーのボッシュは、2020年12月に、ドイツ南西部のフォイエルバッハ工場にローカル5Gを導入し、自動搬送ロボット「ActiveShuttle」を運用している。最大で260Kgの重量の資材を運搬することが可能な「ActiveShuttle」は、レーザーセンサーで周囲の状況を検知し、ローカル5Gで互いに通信することで、モノや人に当たることなくスムーズに運行することができる。ボッシュは、全世界の約10の工場で5G導入を進めており、将来的には世界中の250の工場に5Gを導入する予定だという。

ローカル5Gで相互通信しながら自動搬送を行う「ActiveShuttle」

(出典: Bosch Rexroth YouTubeチャンネル)

BMWやアウディ、ポルシェなどのドイツの自動車メーカーも、相次いでローカル5G免許を取得し、自社工場への導入を進めている。BMWは、工場の生産ラインを変更する際に、デジタルツインを活用してシミュレーションを行うことで、計画プロセスの効率化を実現している。BMWには40種類以上のモデルがあり、車両ごとに選択できるオプションも100種類以上ある。車両一台あたりの組み合わせは2000を超えるという。このような多彩な生産要件に対応するため、BMWでは、デジタルツインを活用し、製造ラインあたり最大10種類の車種を生産可能にした。デジタルツインのプラットフォームには、NVIDIAのオープンプラットフォーム、「NVIDIA Omniverse」を採用。工場の設計や作業員やロボットの配置を3Dでシミュレーションすることで、計画に費やす時間を短縮し柔軟性と正確性を高め、最終的には計画プロセスの30%の効率化を見込む。

生産プロセスを5Gでリアルタイムに可視化し、デジタルツインでシミュレーションを行うことで、生産工程の最適化を実現する。具体的には、モーションキャプチャスーツを着て作業する人間の作業員からデータを取得し、シミュレーションでエルゴノミクスや効率性を検証する。これを、リアル空間にフィードバックして、生産ライン設計を調整する。現実の生産ラインと、仮想空間の生産ラインが5Gでリアルタイムにつながることで、効率的に生産プロセスが実現できる。

デジタルツインで作業の効率性を検証し、リアル空間の生産ラインを最適化する

(出典: NVIDIA YouTubeチャンネル)

BMWの工場では、多くのロボットが作業を行う。作業の多くは自動化されているが、時には、何らかのトラブルでロボットが立ち往生する場合がある。このような時には、作業員が5Gでロボットを遠隔操作し、カメラで確認しながらロボットを正しい位置に誘導することができる。

工場の安全にも貢献する5G

5Gは、生産工程の安全性向上にも貢献する。アウディとエリクソンは、産業用ロボットを5Gで運用するパイロットプロジェクトを実施した。エアバッグモジュールをアウディ車のステアリングホイールに取り付ける作業を行う産業用ロボットに、安全センサーをとりつけ、人間の手を検知した際に自動で停止する仕組みを検証した。5Gにより、およそ1ミリ秒という低遅延で通信が行われるため、人間とロボットの危険な接触を避けることができる。

このように、インダストリー4.0で先行するドイツでは、5Gを活用した様々な取組みが実施されている。5Gを使った製造計画の効率化や、生産ラインの最適化など、今後も、ドイツの動きには注目だ。

ミライト・ワンのソリューションに関するご質問、ご相談など

ございましたらお気軽にお問い合わせください。

最新の特集

水素実装元年