製造業DXを加速させる先端技術

2022年11月、日本国際工作機械見本市(JIMTOF)が4年ぶりにリアルで開催される。ものづくりの潮流がICT活用へシフトする中で、デジタルツインによる設計や試作のシミュレーション、5G/ローカル5GやIoTを活用した予知保全やスマート工場の提案、AIによる加工条件の最適化など、最先端のものづくり技術・製品が世界中から集結する。製造業のDXを推進するテクノロジーの現状を覗いてみよう。

試作から製造工程全体の自動化まで、デジタルツインの活用はさらに拡がる

製造業や建設業では、いち早くデジタルツインの活用が進んでいる。自動車や航空機部品などを設計する際に、デジタルツインを活用すれば、試作の手間を減らすことができる。実機を利用して試作を行う場合は、試作を行うための実機の空き状況や、素材や工具の調達期間などを考慮する必要があるが、デジタルツインを活用すれば、いつでも試作を実施できる。DMG森精機では、金属加工の精度や生産性を確認するための「テストカット」をデジタルツインで検証するサービスを、2021年2月から提供している。工作機械を購入する前に、加工精度などを仮想空間上で検証できる仕組みだ。

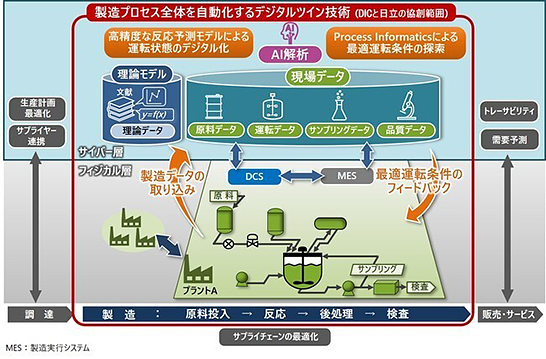

製造プロセス全体をデジタルツインにより自動化しようとする取組も始まっている。化学メーカーのDICは、日立製作所と協創し、樹脂製造プロセス全体を自動化するデジタルツイン技術の開発を進める。従来の生産工程では、サンプリングした製品の状態や品質をモニタリングし、熟練作業者が制御システムを補正したり操作することで、生産工程を制御していた。デジタルツイン上に反応予測モデルを構築し、最適な条件を仮想空間上で検証し、それを現場にフィードバックすることで、サンプリングによる確認を最小化し、作業の効率化を実現する。DICでは、2022年中に同システムのプロトタイプを作成し検証を開始、2024年の実用化を目指すという。

製造プロセス全体を自動化するデジタルツイン技術

(出展:DICニュースリリース)

データ活用を進化させるAI

生産ラインの評価や運用の効率化には、AIが活躍する。通常、生産ラインを構築したり、計画を変更する際には、各工程の平均所要時間や作業員、ロボットの配置などのデータをパラメータとして設定し、シミュレーションを実施する。日産自動車は、これまで人手で実施していたパラメータ設定をAIで行うことにより、高精度なシミュレーションを、従来よりもはるかに短時間で自動構築することに成功した。実証実験では、従来1カ月を要していたパラメータ設定を1日で完了し、なおかつ、生産効率の予測誤差も、約20%から3%に改善したという。

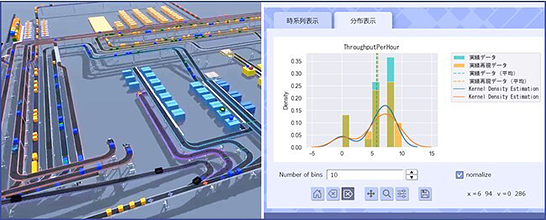

デジタルツインとAIを組み合わせたソリューションも登場した。ゼネテックが提供する「iPerfecta(アイパーフェクタ)」は、工場の生産ラインや物量倉庫などでの人や物の流れをシミュレーションすることで、レイアウト変更による生産効率性の変化などを検証できる。また、目標出荷量などを入力すると、目標値を達成するために必要な設備機器やAGV(Automatic Guided Vehicle/無人搬送車)の稼働量を自動で予測する機能も搭載されている。本来であれば、このようなシミュレーションや予測を行うために十分なデータが必要だが、現場に必要なデータが全て揃っているとは限らない。

そのため、「iPerfecta」では、AIが既存のデータから自動的に値を推定して、不明なパラメータを穴埋めする。例えば、出荷量などのデータから、機器の故障頻度や故障時間の推定するような仕組みだ。AIが、どのようなデータを参考に推定を行ったのかは、後から確認することもできる。このような仕組みが普及していけば、より手軽にデータ活用を行うことができるようになるだろう。

「iPerfecta」のシミュレーション画面

(出展:ゼネテック プレスリリース)

5Gが支える製造業DX

製造現場でのデジタルツインやAIの活用には、リアルタイムで大容量のデータのやりとりを可能にする通信インフラが欠かせない。今後、5Gの本格展開により、製造業のデジタル化はさらに進展していくだろう。今回紹介したデジタルツインやAI活用以外にも、熟練工が持つ、属人・暗黙知的なノウハウを可視化し、デジタル化して継承していくような取組にも高速通信は必要だ。例えば、NECが提供する人材育成・技術継承支援ソリューションでは、動画コンテンツ化してクラウドにアップロードした作業マニュアルを、タブレット端末などから簡単に確認できる。音声で操作することもできるため、両手が工具でふさがっているような場合でも、作業の手を止めることなく、効率的に技術を習得できる。ウェアラブルデバイスやXR技術と5Gが組み合わさることで、紙のマニュアルでは伝えにくいノウハウの共有や継承が容易になることが期待される。

ミライト・ワンのソリューションに関するご質問、ご相談など

ございましたらお気軽にお問い合わせください。

最新の特集

水素実装元年