工場のIoT化とは?できることやメリットから課題・事例まで紹介

目次

- ▼1. 工場のIoT化とは

- ・従来の工場との違い

- ▼2. 工場のIoT化によってできること

- ・①生産ラインの見える化

- ・②遠隔作業支援

- ・③技術継承

- ・④エネルギー使用量の統合管理・自動制御

- ▼3. 工場のIoT化によるメリット

- ・メリット1:品質向上

- ・メリット2:人手不足の解消

- ・メリット3:センサーなどの活用で生産設備の故障を事前検知

- ・メリット4:監視カメラによる安全性確保

- ▼4. 工場のIoT化における課題

- ・課題1:初期費用がかかる

- ・課題2:セキュリティ対策を強化する必要がある

- ▼5. 工場のIoT化に向けた進め方|3つのステップで解説

- ▼6. 工場のIoT化に関する事例3つ

- ・「バーチャル One Factory」への取り組み|沖電気工業株式会社

- ・工場IoT|トヨタ自動車株式会社

- ・IoTデバイスを使って機械加工プロセスを無人化|株式会社山本金属製作所

- ▼7. まとめ

工場のIoT化によって、生産性向上や品質管理の効率化、人手不足の解消など、さまざまな課題を解決すると期待されている。

本記事では、工場のIoT化の概要やできること、メリットと課題、実現に向けたステップ、事例について詳しく解説する。ぜひ参考にしてみてほしい。

工場のIoT化とは

IoTは「Internet of Things」の略称で、「モノのインターネット」と呼ばれる情報通信技術のこと。従来、コンピュータ同士がインターネットで接続されていたが、IoT機器の登場によって、インターネットによってモノとモノがつながるようになった。

IoT機器は、医療や物流、製造など、さまざまな分野で活用されている。工場に着目すると、従来は人による目視確認や手作業での記録が中心だった製造現場が、工場のIoT化によってデータのデジタル化と自動収集が可能になったことで、生産性の大幅な向上を実現している。

その他、生産ラインの見える化や機械の自動制御、取得したデータ活用による品質向上や人手不足の解消など、多くのメリットが期待されている。

従来の工場との違い

従来の工場とIoT化が進んだ工場との大きな違いとして、生産性向上のスピードが速くなる点が挙げられる。

これまでも、工場では生産性向上に向けた取り組みが実施されており、生産設備のデータを手書きで記録してパソコンへ転記することによって分析が行われていた。しかし、これは手間がかかり、非効率な作業といえるだろう。

その点、工場でIoT化が進むと、生産設備からのデータがリアルタイムで自動収集できるようになり、レポートの自動作成が可能となる。人の手による記録や転記が不要となり、データ収集の効率が大幅に向上すると期待できる。

収集したデータに基づき自動分析を行えば、機器の不具合や最適な生産条件の迅速な発見にもつながるだろう。

工場のIoT化によってできること

工場のIoT化によってできることとして、主に次の4つが挙げられる。

①生産ラインの見える化

②遠隔作業支援

③技術継承

④エネルギー使用量の統合管理・自動制御

それぞれ、詳しく解説する。

①生産ラインの見える化

工場のIoT化により、生産ラインの状況をリアルタイムで把握できるようになる。

具体的には、各種機器に設置したセンサーからデータを自動収集することで、生産の進捗状況や設備の異常を即座に検知することが可能となる。生産計画との差異が生じた場合でも、素早い対策を講じることができるだろう。

さらに、従来は工場の拠点やグループごとに個別管理されていたデータを一元化することで、管理者は離れた場所からでも、工場全体の稼働状況を効率的に監視・管理できるようになる。

②遠隔作業支援

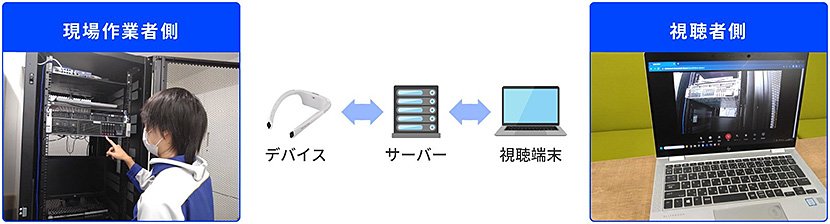

IoT化によって、製造現場に対する遠隔作業支援が実現可能になる。

具体的には、現場作業中にトラブルが発生し、現場担当者だけでは対応できない場合でも、ウェアラブルデバイスを使用することで、エンジニアが現場まで足を運ばなくても的確な指示を行うことができる。問題解決までに要する時間が短縮され、生産スケジュールの遅延を防止できるだろう。

株式会社ミライト・ワンは、作業現場と遠隔地の映像と音声会話を、リアルタイムで共有・録画できる「みらいコネクト(遠隔作業支援DX)」を提供している。

首掛け型ウェアラブルデバイスの利用により、ハンズフリーで会話ができるため、現場担当者に負担がかかりにくい。また、視聴側も映像を拡大しながら細かい箇所までチェックできるので、スムーズなコミュニケーションが実現する。詳細は、以下のサイトを参考にしてみてほしい。

③技術継承

製造現場のIoT化は、ベテラン作業員の貴重な技術を次世代へ継承する有効な手段となる。

たとえば、「ウェアラブルカメラ」や「モーションセンサー」などを活用して、ベテラン作業員の動作データを詳細に記録し、マニュアルとして体系的に整備する。若手作業員がタブレット端末などでマニュアルを作業中に確認することで、機械の加工や組み立てなどを初めて担当する場合でも、適切に実施できるようになるだろう。

これまでは、ベテラン作業員が退職する際に、長年の経験を通じて蓄積された技能やノウハウが失われてしまうリスクがあった。しかし、IoTを効果的に活用することで、次の世代へ確実に伝えられるだろう。

④エネルギー使用量の統合管理・自動制御

IoT技術の導入により、工場におけるエネルギー使用量の統合管理・自動制御も実現する。

たとえば、従来の電力監視システムでは、フロアや部門といった大きな単位でしか消費電力量を把握できなかった。しかし、IoTセンサーを実装することで、個々の設備ごとの詳細な電力消費パターンが可視化できるようになっている。

エネルギー使用量を細かく管理することは、工場全体のエネルギーコストの大幅な削減につながるだけでなく、環境負荷の低減にも役立つだろう。

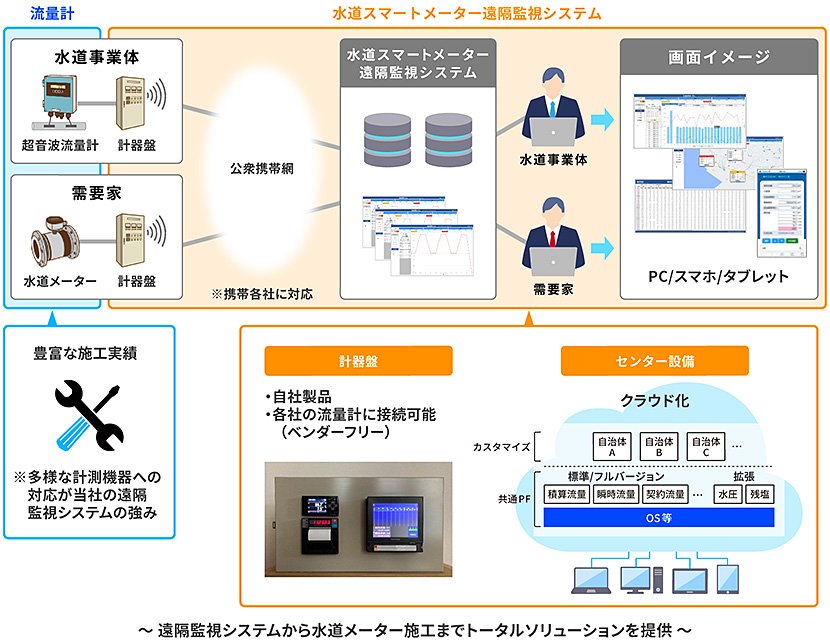

株式会社ミライト・ワンは、「水道スマートメーター遠隔監視システム」を提供している。

水道事業体側は「超音波流量計」、需要家側は「水道メーター」に、計器盤がそれぞれ設置され、これらの機器から得られたデータは公衆携帯網を通じて、遠隔監視システムに送信される。

この仕組みにより、リアルタイムで水の使用量を把握できることで、遠隔から検針業務ができるようになるため、現地へ赴く必要がない。また、本システムで使用されている計器盤は、あらゆるデータ通信方式に対応している点も特長の一つ。詳しくは、以下のサイトを参考にしてほしい。

工場のIoT化によるメリット

続いて、工場のIoT化による4つのメリットを紹介する。

● 品質向上

● 人手不足の解消

● センサーなどの活用で生産設備の故障を事前検知

● 監視カメラによる安全性確保

それぞれ、詳しく見ていこう。

メリット1:品質向上

工場のIoT化によって、製造現場における品質向上が期待できる。

IoT機器を活用して製造プロセスの自動化を図ることで、ものづくりにおいて重要な品質管理を徹底して行うことが可能になる。生産設備の稼働状況やトラブル、品質の変化などをリアルタイムで可視化できるので、問題が発生した場合には素早く対応できるだろう。

また、製品の外観チェックにAI検査を導入することで、品質管理がより効率的に実施できるようになる。品質管理や向上に役立つデータは、別部門にもスムーズに共有できるため、工場全体の改善につながりやすい点がメリットといえる。

メリット2:人手不足の解消

IoTの導入によって工場の自動化(ファクトリーオートメーション)に取り組むことで、人手不足の解消につながることが期待できる。

自動化技術が搭載されたIoT機器やロボットは、組み立てや検査、出荷などの定型的な作業に正確かつ効率的に対応できるだろう。さらに、危険な作業や重労働をロボットに任せられると、作業員の負担軽減にもつながる。

従来は人が行っていた業務を自動化することで、人手不足の解消だけでなく、人件費削減も実現できると考えられる。

メリット3:センサーなどの活用で生産設備の故障を事前検知

IoTセンサーなどで生産設備の状況を常にモニタリングすることで、故障を事前検知できるようになる。

従来は、不具合が起こってから対応する「事後保全」が一般的だったため、機械を停止する必要があり、ライン復旧に多大な時間とコストがかかっていた。

しかし、IoTセンサーが設備の異常をリアルタイムで検知し、AIが分析することで、メンテナンスが必要な時期を予測できるようになっている。計画的なメンテナンスが可能となり、突発的な故障による生産ダウンタイムの大幅な削減に貢献するだろう。

メリット4:監視カメラによる安全性確保

工場内に監視カメラを設置し、遠隔監視できるようにすることで、作業員や設備の安全確保が可能となる。監視カメラによって、工場内でケガなどにより倒れている作業員や、不審者の早期発見ができるだろう。

株式会社ミライト・ワンは、作業現場と遠隔地の映像と音声会話を、リアルタイムで共有・録画できる「みらいコネクト(遠隔作業支援DX)」を提供している。首掛け型ウェアラブルデバイスを利用し、ボタンひとつで映像配信ができる。

遠隔地から映像をリアルタイムで確認できるので、スムーズな双方向コミュニケーションが実現する。詳細は、以下のサイトを参考にしてほしい。

工場のIoT化における課題

工場のIoT化には、メリットだけではなく、次のような課題もある。

● 初期費用がかかる

● セキュリティ対策を強化する必要がある

それぞれについて、詳しく解説する。

課題1:初期費用がかかる

工場のIoT化を進めるには、一定規模の初期投資が必要となる。IoTデバイスやセンサー、ロボット、データ収集・分析機器の導入、ネットワーク環境の構築などの費用が発生する。とくに、中小企業にとってコスト負担は大きな課題になる可能性があるだろう。

そこで、工場のIoT化への取り組みは、段階的なアプローチが推奨される。たとえば、特定の生産ラインで小規模から始めて、効果が確認できたら拡張していくと良いだろう。

また、IoT化を計画する際には、各種補助金制度も積極的に活用しよう。国や地方自治体が提供する補助金には、生産性向上やデジタル化支援を目的としたものが多くあり、条件を満たせば導入コストの軽減につながる。

課題2:セキュリティ対策を強化する必要がある

工場のIoT化に伴い、セキュリティ対策を強化する必要がある。

従来、工場で使用するシステムは外部接続を行わず、クローズドな環境で稼働させていた。しかし、IoTの活用は基本的にインターネットを介することも多いため、IoT機器を狙ったサイバー攻撃に狙われるリスクが高まってしまう。

マルウェア感染や不正アクセスが起こると、蓄積したデータが改ざんされ、工場の稼働停止に追い込まれる事態に陥る可能性があるだろう。

そこで、IoT化とセキュリティ対策を両輪として考え、対応していくことが重要となる。

クラウド上のデータやサーバーへのセキュリティ対策に加え、IoT機器自体のセキュリティ強化が求められる。たとえば、セキュリティポリシーの再検討や従業員へのトレーニング実施も重要であり、ハードウェア面と運用面の両面から対策を講じる必要がある。

とくに、IoT機器のミドルウェアやファームウェアは、セキュリティの脆弱性を狙われやすいため、定期的なアップデートや暗号化技術の導入などを行うことが大切となる。ネットワークの分離や多層防御の仕組みを取り入れることで、攻撃リスクを最小限に抑えられるだろう。

工場のIoT化に向けた進め方|3つのステップで解説

工場のIoT化は、基本的に以下の3つのステップに分けて進められる。

| <工場のIoT化に向けた基本的な進め方> 1.目的の明確化 2.データ活用による制御 3.自律制御 |

まずは工場が直面している具体的な課題を抽出し、IoT化によって実現したい目的を明確に定義しよう。

次のステップでは、各種センサーやデバイスから取得したデータを活用して、工場設備がより効率的に動く仕組みを構築する。さらに、必要に応じてAIもあわせて導入し、機器が自律的に最適な動作を行うシステムの構築を目指そう。また、IoT化された作業プロセスが工場全体に定着するよう、改善を重ねていくことも大切といえる。

IoT導入時には、気づかぬうちに最新技術や機器を利用することが目的となってしまうことがある。そこで、IoTによって何を達成したいかを見失わないように、1つ目のステップでIoT導入の目的を定義しておくことが重要となる。

工場のIoT化に関する事例3つ

ここでは、工場のIoT化に関する3件の事例を紹介する。

● 「バーチャル One Factory」への取り組み|沖電気工業株式会社

● 工場IoT|トヨタ自動車株式会社

● IoTデバイスを使って機械加工プロセスを無人化|株式会社山本金属製作所

「バーチャル One Factory」への取り組み|沖電気工業株式会社

沖電気工業株式会社は「バーチャル One Factory」に取り組んでいる。これは、国内外の複数工場を統合的に運営する、製造プラットフォーム構築に向けた取り組みとなる。

同社は、工場ごとに最適化された仕様設計や技術標準があり、共通する製品であっても統一的な生産が困難という課題を抱いていた。そこで、工場間の生産移行を実施しやすくし、生産の標準化・最適化を一つの目標として掲げ、互いの生産状況を可視化する仕組みを導入。同時に、ロボットと協働するスマート工場の構築やシステム統合も進めている。

工場IoT|トヨタ自動車株式会社

トヨタ自動車株式会社の「工場IoT」は、3D CADデータなど、既存のデジタル情報を一元管理し、部署同士をデジタルでつなぐ情報共有基盤の構築を目指す取り組みである。

同社は、顧客から得たデータに対し、最適なタイミングでフィードバックできないことに課題を感じていた。そこで、全社的にデジタル化を検討し、「工場IoT」に着手。具体的には、工場の共有プラットフォームを構築し、小規模なテーマから実行して効果を上げていった。

この取り組みにより、エンジニアリングチェーンやサプライチェーンを含むデジタル化への展開が進み、品質向上や商品力向上などにもつながった事例である。

IoTデバイスを使って機械加工プロセスを無人化|株式会社山本金属製作所

株式会社山本金属製作所は、「機械加工現場にイノベーションを起こす」を企業理念に掲げ、IoT機器を活用した加工プロセスの無人化に取り組んでいる。

同社は、IoT機器で加工時のデータをリアルタイムでモニタリングし、切削油を管理することで、ベテラン作業員の経験や勘に依存していた工程を可視化している。

さらに、岡山研究開発センターでは「Learning Factory」と呼ばれる、データに基づく予知保全が可能な工場の実現に向けて、デジタルツインを活用した多品種少量生産のシミュレーションにも取り組んでいる。

まとめ

工場のIoT化は、品質管理の効率化や生産性の向上、人手不足の解消など、さまざまな課題解決に貢献する。

ただし、導入には労力がかかり、セキュリティ対策を強化する必要もあることから、段階的に進めていく方が良いだろう。まずは現場の課題を明確にし、IoT化による具体的な目的を定めることから始め、データ活用による制御、AIによる自律制御へと徐々に進めていくことが重要である。

株式会社ミライト・ワンは、作業現場と遠隔地の映像と音声会話をリアルタイムで共有・録画できる「みらいコネクト(遠隔作業支援DX)」や、遠隔から検針業務ができる「水道スマートメーター遠隔監視システム」を提供している。詳しくは、以下のサイトを参考にしてほしい。

ミライト・ワンのソリューションに関するご質問、ご相談など

ございましたらお気軽にお問い合わせください。

最新の特集

水素実装元年