日本の製造業を支える工作機械の見本市(JIMTOF2024)開催

世界三大機械展の1つ、「JIMTOF2024(第32回日本国際工作機械見本市)」が11月5日から10日までの6日間、東京ビッグサイトで開催された。今回は過去最大規模となる1,262社が出展し、そのうち海外からの出展が19ヵ国230社となっている。その中から、今後の製造業を支える最新技術の展示で話題となった出展をピックアップする。

金属製品の製造に大きな変化をもたらす金属3Dプリンター

近年、実用化の機運が高まってきている金属3Dプリンターだが、「JIMTOF2024」でも複数の企業がデモ機を出展していた。現在、金属3Dプリンターの代表的な方式は、敷き詰めた金属粉末に熱エネルギー(レーザー、電子ビームなど)を照射して積層していく「PBF(Powder Bed Fusion)方式」と、ノズルから供給される金属粉末に熱エネルギーを照射して積層していく「DED(Directed Energy Deposition)方式」の2つだ。一般的には、「PBF方式」の方が「DED方式」に比べて精度は高いが、造形スピードが遅いという特徴がある。

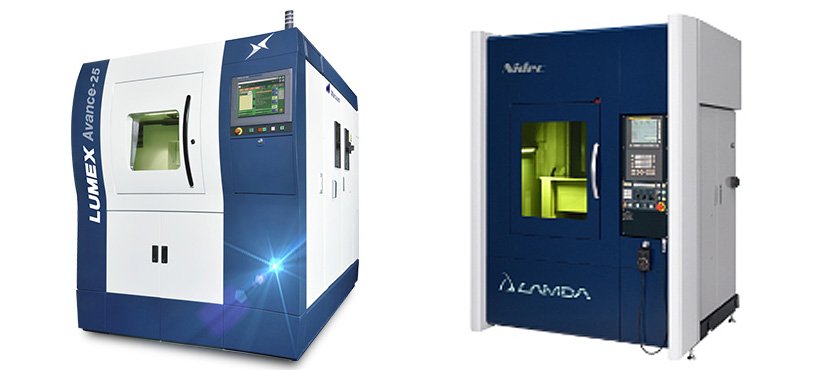

松浦機械製作所が出展した「LUMEXシリーズ」は、金属積層造形と高精度なCNC切削加工を組み合わせたハイブリッド方式の金属3Dプリンターだ。「PBF方式」で敷き詰めた金属粉末をレーザー照射で焼結させて積層しつつ、切削加工も行う。これによって、従来の製造方法では難しかった複雑で精密な仕上げが要求される機械部品や金型などを一体構造で製作できる。

「DED方式」では、ニデックマシンツールが「LAMDAシリーズ」を出展。ノズルから供給される金属粉末にレーザーを照射し、溶融させて積層していく。例えば、削り代を最小限にした最終形状に近いシェイプを造形し、切削加工と組み合わせて製品形状に仕上げていくことで、素材コストを抑えつつ切削加工時間を短縮する。

金属3Dプリンターは、従来の工法では難しかった複雑な形状が造形可能だ。さらに、金型製作が不要なため、試作品や少量生産品の製造にも適している。すでに航空宇宙や医療、自動車など、さまざまな分野で活用が進んでおり、今後もさらなる進化が期待される。

(写真1)松浦機械製作所の「LUMEX Avance-25」(左)とニデックマシンツールの「LAMDA200」(出典:松浦機械製作所とニデックマシンツールのウェブサイト)

より安全に人と働く協働ロボットが登場

製造業における人材不足の課題解決につながるとして期待されている、人と一緒に現場で働く協働ロボットも各社から出展があった。現状での協働ロボットの課題は、どれだけ人間の安全性が保てるかだが、それに応えるロボットも各社から登場している。

不二越が出展した「MZS05」は、人やものとぶつかる前に動作を止める協働ロボットだ。これまでの協働ロボットは、一般的に人と接触した際に停止することから、ロボットの動作速度やハンド、搭載しているものによっては安全面において潜在的なリスクがあった。そのため、作業者の接触に対する不安や、ユーザー内での安全規定による制約が残るなど、協働ロボットの導入・普及には高いレベルでの安全性が求められていた。「MZS05」は、人の接近を検知するセンサーを内蔵してぶつかる前に停止することから、従来よりも安心してロボットと協働作業を行うことができるようになる。

ファナックは協働ロボット「CRXシリーズ」に新たに投入された、世界初になるという防爆タイプの「CRX-10iA/L Paint」を展示。防爆仕様が必要な塗装環境においても、作業者がロボットを直接動かすことで簡単に作業を教えることができる。また、作業者が普段塗装する際にガンを動かすようにロボットを直接動かすことで、軌跡を正確に覚えさせることも可能。これによって、人にとって危険な場所での作業も、ロボットに担わせることができるようになる。

(写真2)不二越の「MZS05」(左)とファナックの「CRX-10iA/L Paint」(出典:不二越とファナックのウェブサイト)

製造業でもAI活用で作業の効率化を支援

AIは製造業においても、業務効率化という課題解決に貢献しようとしている。最近は生産管理などでのAI活用だけではなく、現場の作業においてもAIを活用することで、機械の故障診断や技術継承などの支援に期待しているようだ。

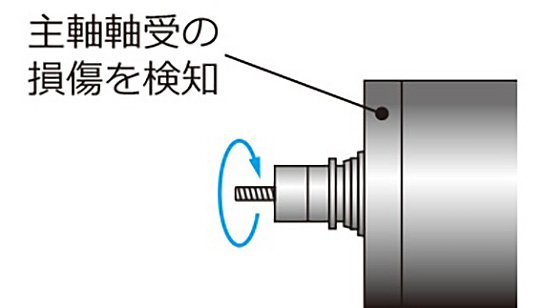

オークマはAIを活用して、機械の自己診断による安定稼働の実現や不良ロスの削減、機械情報の分析による無駄時間の削減を実現する「OSP-AI AI機械診断機能/AI加工診断機能」を出展。AI主軸診断機能では、制御装置に搭載したAIが機械の主軸や送り軸に対して異常の有無の診断および異常部位の特定を行い、機械停止によるダウンタイムを最小化。これによって、生産性を長期間安定して維持できるようになる。

(図3)AI主軸診断機能(出典:オークマのウェブサイト)

ナガセインテグレックスは、AIを研削盤に活用した新たなソリューションを出展。砥石を回転させるスピンドルに搭載したセンサーで、加工中の砥石軸にかかる抵抗値をリアルタイムに検出し、加工状態を可視化する。これによって、熟練者でなければ判断が難しかった最適な研削条件の割り出しなどに役立てる。さらに、研削盤から取り出して計測する手間も省けるなど、省人化にも寄与するという。

ミライト・ワンのソリューションに関するご質問、ご相談など

ございましたらお気軽にお問い合わせください。

最新の特集

水素実装元年